Tuottavuuden parantaminen vaatii syvällisen ymmärryksen ja oivalluksen toimintatavoista ja niiden vaikutuksista tehokkuutteen.

Tuottavuuden parantaminen vaatii syvällisen ymmärryksen ja oivalluksen toimintatavoista ja niiden vaikutuksista tehokkuutteen.

Tutkimme kevään 2020 aikana Andon-menetelmän tunnettuutta suomalaisten valmistavan teollisuuden keskuudessa. Andon-termillä viitataan tavallisesti tuotantoympäristössä käytettävään toimintamalliin sekä järjestelmään, jonka avulla voidaan ilmoittaa tuotannon tukitoiminnoille, työnjohdolle tai muille tuotannon työntekijöille prosessia tai laatua koskevasta ongelmasta. Häiriötilanteita tunnistamalla voidaan vähentää tuotannossa ilmeneviä yllätyksiä ja näin päästä entistä parempaan toimitusvarmuuteen. Samalla myös yrityksen tuottavuus, kilpailukyky sekä asiakastyytyväisyys paranevat.

Tutkimukseen haastateltiin puhelimitse liki 50 yrityksen edustajaa. Tutkimuksemme tavoitteena oli selvittää, kuinka tunnettu Andon-menetelmä on suomalaisessa valmistavassa teollisuudessa. Lisäksi halusimme ymmärtää millaisten haasteiden ja vaatimusten parissa teollisessa tuotannossa juuri tällä hetkellä kamppaillaan.

Andon menetelmänä tuttu alle puolelle vastaajista

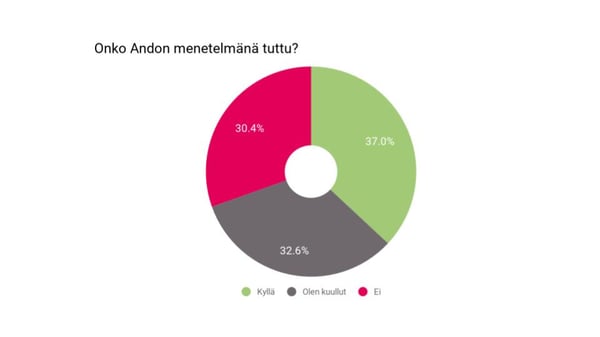

Tutkimukseen vastanneista noin 40 % ilmoitti tuntevansa Andon-menetelmän. Vastaavasti 30 % vastaajista ei ollut kuullutkaan menetelmästä tai sen käytöstä.

Tämä ei toki tarkoita, etteikö jokaisessa suomalaisessa valmistavan teollisuuden yrityksessä olisi toimintamalli häiriötilanteiden varalle. Varautuminen on jatkuvaa toimintaa, jolla varmistetaan tuotannon jatkuminen ja mahdollisesti tarvittavat poikkeavat toimenpiteet erilaisissa häiriötilanteissa tai poikkeusolosuhteissa. Erilaiset majakat, lippusiimat ja liikennevalot ovat kaikki hyviä esimerkkejä toimintatavoista, joiden avulla häiriötilanteita on pyritty perinteisesti ratkaisemaan. Olemme myös käsitelleet erilaisia keinoja avunpyyntöjen tekemiseen myös blogissamme Andon-menetelmä parantaa tuottavuutta - mutta miten?

Tämä ei toki tarkoita, etteikö jokaisessa suomalaisessa valmistavan teollisuuden yrityksessä olisi toimintamalli häiriötilanteiden varalle. Varautuminen on jatkuvaa toimintaa, jolla varmistetaan tuotannon jatkuminen ja mahdollisesti tarvittavat poikkeavat toimenpiteet erilaisissa häiriötilanteissa tai poikkeusolosuhteissa. Erilaiset majakat, lippusiimat ja liikennevalot ovat kaikki hyviä esimerkkejä toimintatavoista, joiden avulla häiriötilanteita on pyritty perinteisesti ratkaisemaan. Olemme myös käsitelleet erilaisia keinoja avunpyyntöjen tekemiseen myös blogissamme Andon-menetelmä parantaa tuottavuutta - mutta miten?

Andon-menetelmän arvioi hyödylliseksi yli 70% käyttäjistä

Tutkimuksen päätteeksi kysyimme niiltä yrityksiltä, joissa Andon-menetelmä on jo käytössä, millaisia hyötyjä he kokivat sen tuoneen mukanaan. Erityisesti sen arvioitiin olevan avuksi päivittäisessä toiminnassa.

Järjestelmän hyödyt korostuvat erityisesti kokoonpanevassa teollisuudessa sekä organisaatioissa, joiden tuotannossa on useita tuotantoon liittyvien toimintoja, kuten kunnossapito, materiaalihallinta, laadunvalvonta tai suunnitteluosasto. Entisestään hyödyt kasvavat, jos tukitoiminto työllistää useita henkilöitä. Mitä moniulotteisempi ja -muotoisempi organisaatio on, sitä tärkeämmäksi selkeä toimintamalli ongelmatilanteiden varalle muodostuu. Poikkeustilanteiden varalle tarvitaankin menetelmä, joka tuo selkeän prosessin tuotannon häiriötilanteiden sekä avunpyyntöjen käsittelyyn.

Andon-menetelmän hyötyjä:

Lyhyempi läpimenoaika. Läpimenoaikaa lyhentämällä parannetaan yrityksen tuottavuutta sekä kilpailukykyä. Lyhyempi läpimenoaika tuo tekemiseen ketteryyttä sekä mahdollistaa nopeamman reagoinnin toimintaympäristössä tapahtuviin muutoksiin.

Juurisyyt esiin. Häiriöiden syitä tarkkailemalla ja analysoimalla havaitaan tuotannon pullonkauloja. Kun tuotannon pysäytykset summataan järjestelmällisesti tietokantaan, on niiden perimmäisiin syihin mahdollista pureutua systemaattisesti.

Resurssien ohjaaminen oikeaan paikkaan helpottuu. Kun häiriötilanteiden varalle luotu ongelmanratkaisuprosessi on määritelty riittävän yksityiskohtaisesti, voidaan tukipyynnöt kohdistaa suoraan oikeille henkilöille. Menettely selkeyttää toimintamallia sekä tuo aika- ja kustannussäästöjä.

Ongelmat esiin vai ei?

Andon-menetelmän keskeinen idea on sujuvoittaa tuotannon ongelmatilanteisiin liittyvien avunpyyntöjen tekemistä sekä nopeuttaa niiden ratkaisemista. Tämä onnistuu vain, jos ongelmien todelliset juurisyyt ovat selvillä.

Tuotannon ongelmien esiin kaivaminen voi olla joskus työlästä inhimillisistä syistä; ongelmien läpivalaisu voi paljastaa toimintatavoissa merkittäviä puutteita tai sovittujen toimintaohjeiden noudattamatta jättämistä, syystä tai toisesta. Andon-ajattelun lähestyminen on päinvastainen; ongelmat kannattaa nostaa esiin, koska niitä kuitenkin tapahtuu. Kun ongelmaa korostetaan tarkoituksella, tulee se näkyväksi ja mitattavaksi. Näin ongelmien todelliset juurisyyt paljastuvat ja niihin voidaan vaikuttaa. Toiminnan kehittäminen on mahdollista vasta, kun tuotannon toimintamekanismit tunnetaan yksityiskohtaisesti.

Haluatko kuulla lisää?

Tutkimusraportti: Andon-menetelmän tunnettuus suomalaisen valmistavan teollisuuden keskuudessa.

Andon by Pinja - Tuotannon avunpyyntö- ja raportointijärjestelmä

Juho Arkkola

Toimin Pinjalla myyntijohtajana ja vastaan meidän tuotannon kehittämiseen tarkoitettujen tuotteiden myynnistä. Pidän liikkuvasta työstä ja kierrän ympäri Suomea, sekä jonkin verran myös ulkomailla, eri teollisuudenalojen tehtaissa. Tässä hommassa pääsenkin näkemään suomalaisen huipputeollisuuden aitiopaikalta.

Takaisin kaikkiin blogeihi

Aihealueet

- Pinja Career (74)

- Tuotannon kehittäminen (68)

- Business Intelligence (56)

- Kunnossapidon kehittäminen (44)

- Ohjelmistokehitys (44)

- Teollisuuden digitalisaatio (31)

- Digitaalinen liiketoiminta (29)

- Vastuullisuus (28)

- Kiertotalous ja luonnonvarat (27)

- Lean (25)

- Verkkokauppa (22)

- ICT-palvelut (21)

- Digitaalinen yhteiskunta (20)

- Toimitusketjun hallinta (19)

- Toiminnanohjaus (18)

- Metsäteollisuuden toiminnanohjaus (13)

- Teollisuuden uudistaminen (13)

- Terveys- ja hyvinvointiteknologia (10)

- Tekoäly ja koneoppiminen (5)